Schmierölpumpen mit Magnetkupplung für hohen Zulaufdruck.

Technische Herausforderungen von Anwendungen mit hohem Zulaufdruck.

Dreispindelige Schraubenpumpen werden häufig als Schmierölpumpen für Kompressoren, Getriebe, Turbinen und andere rotierende Geräte verwendet. Ihre Beliebtheit beruht auf dem effizienten, zuverlässigen und langlebigen Betrieb, den sie bieten.

Es gibt einige Schmierölanwendungen, bei denen die Pumpe hohem Zulaufdruck ausgesetzt ist. Dies stellt eine große Herausforderung für die Dichtungslösung und die Konstruktion der Pumpe dar. Es müssen spezielle Dichtungsanordnungen, oft mit entlasteten Gleitringdichtungen, eingesetzt werden. Dadurch werden die Kosten der Pumpe in die Höhe getrieben.

Hohe Zulaufdrücke können auch hohe Axialkräfte auf die Antriebsspindel erzeugen, was zu hohen Lagerbelastungen führt.

Pumpen mit Magnetkupplung.

Pumpen mit Magnetkupplung sind in der Lage, die technischen Herausforderungen von Anwendungen mit hohem Zulaufdruck zu bewältigen. Im Vergleich zu einer mechanisch abgedichteten Pumpe hat eine magnetgekuppelte Pumpe keine rotierende Dichtung. Die Pumpe ist hermetisch abgedichtet und leckagefrei. Die Schmierölsysteme bleiben sauber und es ist keine Entsorgung von abtropfendem Öl erforderlich.

Ein weiterer großer Vorteil der Magnetkupplung ist der Axialschubausgleich: Durch die Magnetkupplungskonstruktion wird die Axialkraft eliminiert, so dass aufgrund der geometrischen Bedingungen nur eine minimale Belastung am Kugellager auftritt.

Die Anfangsinvestition in eine Magnetkupplungspumpe ist relativ hoch. Die laufenden Kosten sind dann jedoch erheblich niedriger. Die Gesamtkosten einer Pumpe mit Magnetkupplung sind demnach niedriger.

Wie funktioniert eine Magnetkupplung?

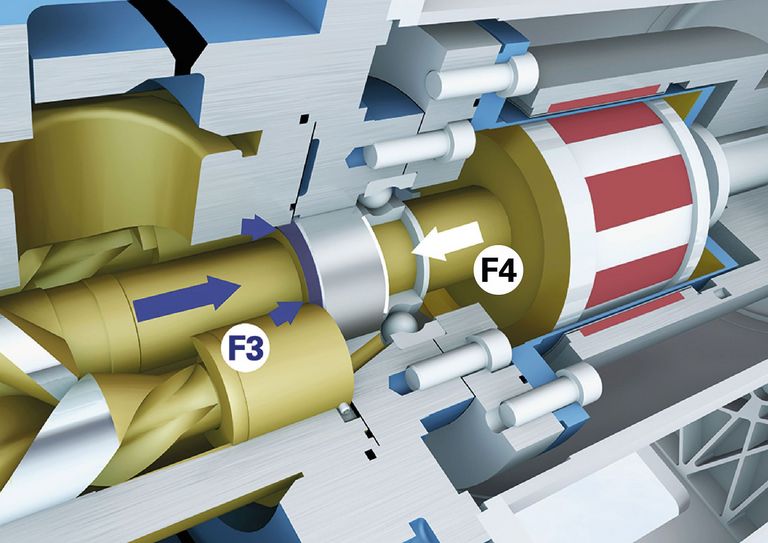

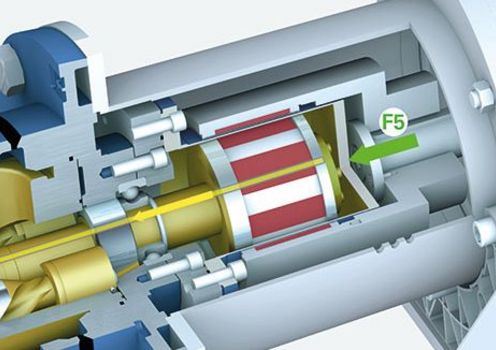

Der Außenrotor - eine Magnetanordnung mit starken Permanentmagneten - ist an der Motorwelle befestigt. Das Pumpengehäuse und die Antriebsspindel sind durch einen Spalttopf hermetisch abgedichtet. Der Innenrotor ist an der Pumpenwelle befestigt und enthält starke und dauerhafte Seltenerdmagnete.

Das Motordrehmoment wird durch den Spalttopf ohne Kontakt zur Pumpenwelle durch magnetische Kräfte übertragen.

Wie funktioniert der Axialschubausgleich?

Antriebsspindel.

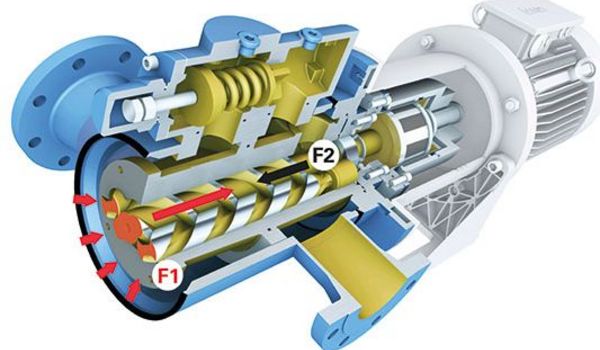

Der hohe Eingangsdruck wirkt direkt auf die Stirnfläche der Hauptantriebsspindel sowie auf die Nebenspindeln (F1). Ein Teil der Kraft wird auf der Druckseite der Hauptspindel kompensiert (F2). Die resultierende Axialkraft würde normalerweise eine hohe axiale Belastung auf das Lager ausüben, was aber bei einer Magnetkupplung nicht der Fall ist.

Magnetkupplung.

Dank einer durch die Mitte der Antriebsspindel verlaufenden Bohrung sind die saugseitigen Druckbedingungen auch innerhalb des Spalttopfs der Magnetkupplung gegeben. Aufgrund dieser speziellen Bauweise wird durch das Medium eine Kraft (F5) erzeugt, die den restlichen Axialschub auf die Hauptspindel kompensiert. Die Lagerbelastung wird minimiert, was zu einem langen, störungsfreien Betrieb führt.

06.04.2020

Lesen Sie hier weiter:

Schmierölpumpen für rotierende Maschinen.

KRAL Schraubenspindelpumpen für Schmierölanwendungen.