Jeder Tropfen zählt.

Systemgenauigkeit einer Kraftstoffverbrauchsmessung.

Der Kraftstoffverbrauch dominiert die Betriebskosten vieler Unternehmen. Um Kraftstoff sparen zu können, müssen die Verbrauchswerte ermittelt werden.

Die Genauigkeit einer Kraftstoffverbrauchsmessung hängt von vielen verschiedenen Faktoren ab, die alle berücksichtigt werden sollten.

Nicht nur die Präzision der einzelnen Messgeräte ist ausschlaggebend, auch äußere Einflüsse wirken sich auf die Genauigkeit des Messergebnisses aus. Dazu gehören Temperaturunterschiede zwischen Vor- und Rücklaufleitung, Kraftstoffpulsationen, Vibrationen der Rohrleitungen und Luftblasen im Medium. Werden diese Einflüsse nicht berücksichtigt, kann sich der Messfehler des Systems bis zu 20 % kumulieren und somit zu falschen Verbrauchswerten führen.

In einer Differenzmessung wird der Kraftstoffverbrauch mit der Formel „Durchfluss Vorlauf – Durchfluss Rücklauf = Verbrauch“ ermittelt. Sowohl im Vorlauf als auch im Rücklauf befinden sich Durchflussmesser. Um den gesamten Messfehler zu ermitteln, können nicht einfach die Messfehler beider Messgeräte addiert werden.

Die Einflussfaktoren auf die Systemgenauigkeit in einer Differenzmessung.

Genauigkeit der Einzelmessgeräte.

Selbst wenn andere Einflussfaktoren noch nicht berücksichtigt werden, kann bei einer Genauigkeit von beispielsweise 0,5 % der einzelnen Messgeräte schnell ein Systemfehler von 2 % entstehen.

Temperaturdifferenz zwischen Vor- und Rücklauf.

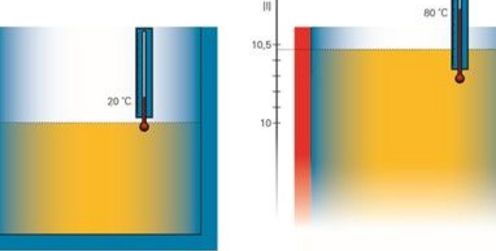

Ein weiterer Einflussfaktor auf die Systemgenauigkeit ist ein potentieller Temperaturunterschied des Mediums in der Vor- und Rücklaufleitung. Gerade bei der Verbrauchsmessung von Dieselöl in Motoren und Generatoren herrscht in der Rückleitung oft eine höhere Temperatur als in der Zuleitung. Der Kraftstoff erhitzt sich am Verbraucher und kann bis zu 30 °C höher sein als in der Zuleitung. Um zusätzliche Messfehler zu vermeiden müssen diese Temperatur- bzw. Volumenunterschiede korrigiert werden.

Pulsationen, Druckstöße und Rückflüsse.

Kraftstoff fließt nicht immer ruhig und gleichmäßig durch Leitungen und Durchflussmesser. In einem komplexen Rohrleitungssystem mit Pumpen, Motoren und Ventilen entstehen innerhalb des Mediums unvermeidlich Druckstöße und Pulsationen.

Durch solche Druckstöße entstehen Rückflüsse im Medium. Werden diese Rückflüsse bei der Durchflussmessung nicht berücksichtigt, entsteht ein zusätzlicher Messfehler.

Vibrationen der Rohrleitungen.

Durch den Einsatz von Motoren, Pumpen und Ventilen entstehen Vibrationen, die sich über das gesamte Rohrleitungssystem ausdehnen. Vibrationssichere Sensoren im Durchflussmessgerät vermeiden Messfehler.

Luftblasen im Medium.

Die Kraftstoffanlage ist in der Regel ein geschlossenes System, das Luftblasen frühzeitig eliminiert. Bei einigen Anwendungen gelangen allerdings Luftblasen vom Motor in die Rückleitung und nehmen somit Einfluss auf die Genauigkeit des Messergebnisses. Diese Problematik tritt vor allem bei mechanischen Messprinzipien auf. Luftblasen können mit Luftabscheidern eliminiert werden.

Werden alle Faktoren beachtet, können Sie sich auf die Genauigkeit der Verbrauchswerte verlassen.

Eine fundierte Analyse der Systemgenauigkeit einer Kraftstoffverbrauchsmessung finden Sie hier:

Download White paper.